کلاس فلنج ها یکی از مواردی است که در انتخاب فلنج مناسب جهت استفاده بر روی خطوط لوله باید مد نظر قرار دهیم. فلنج ها قطعات دیسکی شکلی هستند که در صنایع خطوط لوله مورد استفاده قرار می گیرند. این قطعات می توانند انواع لوله، شیرهای صنعتی (valve)، دستگاه ها و تجهیزات ابزار دقیق را بر روی لوله و به دیگر اجزا متصل کنند. استفاده از فلنج ها در انواع اتصالات خطوط لوله شاید پرهزینه تر از عملیات جوشکاری باشد اما مزیت هایی را نیز پس از نصب به دنبال خواهد داشت. در صورتی که خطوط لوله و دیگر تجهیزات را با استفاده از جوشکاری به یکدیگر متصل کنیم، آنگاه در حین تعویض یا تعمیر این موارد نیاز به برشکاری و جوشکاری مجدد داریم که همین موارد می توانند انرژی و وقت زیادی را هدر دهند اما در صورتی که از فلنج ها برای متصل کردن اجزای خطوط لوله استفاده کنیم تنها با باز و بسته کردن چند عدد پیچ و مهره می توانیم اتصال را جدا کرده و مجدداً ببندیم.

اتصال فلنج ها

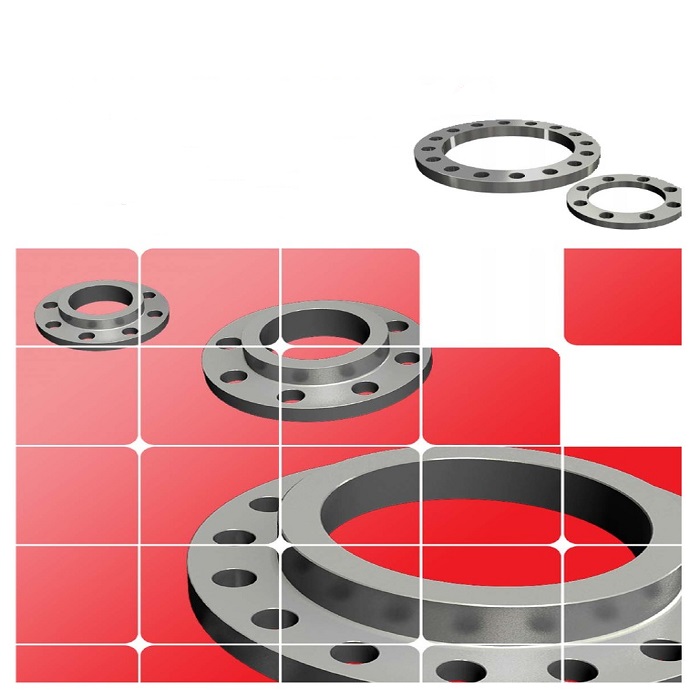

فلنج ها برای متصل کردن دو جزء به یکدیگر به صورت جفت و هم پیشانی قرار می گیرند. اصطلاح هم پیشانی به این معنی است که فیس هر دو فلنج روبروی هم قرار گرفته و سپس با استفاده از پیچ و مهره ها بسته می شوند. بسته به کلاس هر فلنج سوراخ های متعددی بر روی آن وجود دارد که درون آن ها پیچ قرار می گیرد و با استفاده از مهره هایی بسته می شوند. به منظور آب بندی فلنج ها نیز از قطعات آب بند (gasket) در بین دو فلنج استفاده می شود.

آب بندها یا گسکت ها بنابر ماهیت، دما و فشار سیال انتخاب می شوند. این قطعات در تماس با سیال قرار می گیرند و در صورتی که جنس آن ها با سیال همخوانی لازم را نداشته باشد به زودی تغییر شکل می دهند و موجب بروز نشتی در فاصله بین دو فلنج خواهند شد.

کلاس فلنج ها

کلاس فلنج ها براساس دو استاندارد جهانی مشخص می شود. هر کدام از این استانداردها کلاس های مختلفی از فلنج ها را در زیرمجموعه ی خود قرار می دهند. میزان تحمل فشار سیال در این دو استاندارد متفاوت است. کلاس فلنج را متناسب با فشار، دما و ماهیت سیال مشخص کرده و مورد استفاده قرار می دهند. در صورتی که کلاس فلنج متناسب با این فاکتورها بر روی خط لوله بسته نشود، فلنج نمی تواند فشار و دمای سیال را بسته به جنس و میزان استحکام خود تأمین کند.

کلاس فلنج براساس استاندارد ANSI B16,34

فلنج های کلاس ۱۵۰، ۳۰۰، ۴۰۰، ۶۰۰، ۹۰۰، ۱۵۰۰ و ۲۰۰۰ در زیر مجموعه ی این استاندارد قرار می گیرند. این فلنج ها میزان فشار را بر حسب واحد PSI تحمل می کنند.

کلاس فلنج براساس استاندارد ISO

فلنج های کلاس ۲۰۰۰، ۳۰۰۰، ۵۰۰۰، ۱۰۰۰۰ و ۱۵۰۰۰ در زیرمجموعه ی این استاندارد هستند. فشار اسمی در این فلنج ها با PN نمایش داده می شود که بر حسب BAR خواهد بود. به طور مثال فشار ۳۰PN نشان دهنده ی میزان تحمل فشار به اندازه ی ۳۰ BAR است. این فلنج ها تحمل فشار بیشتری نصبت به فلنج های معرفی شده در استاندارد ANSI B16,34 دارند.

گفتیم که فلنج ها با استفاده از پیچ و مهره ها (BOLTING) به یکدیگر وصل می شوند. بر روی هر فلنج سوراخ هایی وجود دارد که پیچ و مهره ها درون آن ها قرار گرفته و بر روی گسکت ها فرود می آیند و اتصال مستحکمی را بین دو فلنج ایجاد می کنند. کلاس فلنج در تعدد این سوراخ ها مؤثر خواهد بود. هر چقدر کلاس فلنج بالاتر باشد یعنی فلنج فشار بیش تری را تحمل می کند و بنابراین به میزان استحکام بیشتری برای اتصال دو جزء به یکدیگر نیاز دارد. در کلاس های بالای فلنج ها تعدد سوراخ های موجود بر روی فلنج بیشتر می شود و متعاقباً استفاده از پیچ و مهره ها نیز بیشتر شده و اتصال محکمی بین دو فلنج ایجاد می شود.

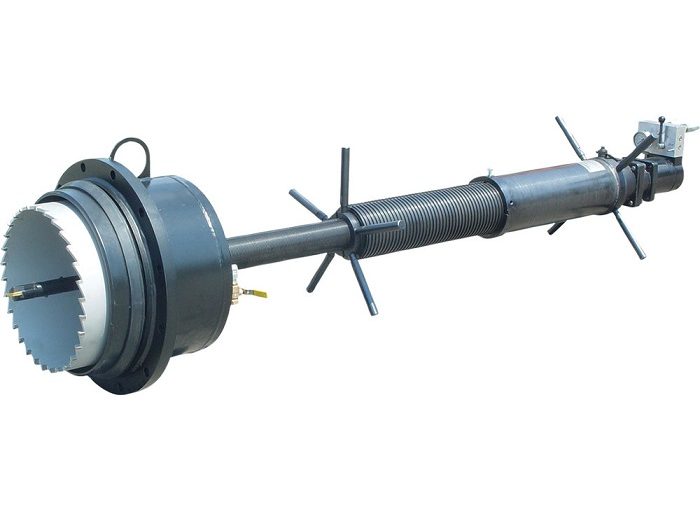

کلاس فلنج در اتصال اجزای هات تپ

در عملیات هات تپ و در صورتی که اتصال و ولو به صورت پیوسته ساخته نشده باشند، از چهار فلنج برای شکل گیری دو اتصال استفاده می کنیم. با استفاده از این چهار فلنج اتصالات خطوط لوله را به ولو و ولو را به دستگاه هات تپ متصل می کنیم. پیش از اینکه کلاس فلنج را مشخص کنیم باید مؤلفه های مربوط به سیال درون لوله را مشخص کرده و متناسب با این مؤلفه ها فلنج های مناسب را انتخاب کنیم. پس از جمع آوری اطلاعات اولیه در رابطه با ماهیت سیال، فشار و دمای آن می توانیم کلاس فلنج و جنس آن را انتخاب کنیم. کلاس فلنج و جنس آن باید به گونه ای انتخاب شود که در حین عملیات هات تپ و همچنین پس از اتمام عملیات، هیچ گونه تغییر شکلی در استحکام اتصال و آب بندی فلنج ها رخ ندهد.