هات تپ عملیاتی است که در آن روی خطوط لوله ی مختلف برش گرم ایجاد می کنند. منظور از برش گرم ایجاد یک حفره یا سوراخ روی خط لوله ای است که درون آن جریان مایع یا گازی برقرار است. لوله ای که درون آن سیال های مایع و گازی در جریان هستند اصطلاحاً لوله ی تحت فشار نام دارد و برش گرم همان عملیات هات تپ است که روی این خطوط لوله انجام می شود.

عملیات استاپل عملیاتی تعمیری در خدمات رسانی به خطوط لوله است که در زیر مجموعه ی خود شامل ۴ برش هات تپی است. قطعه ای از یک خط لوله را در منطقه ای از مسیر خط لوله در نظر بگیرید که آسیب دیده و یا دچار پوسیدگی یا خوردگی شده است. هم چنین در نقاط پایین دست یا بالادست آن بهره برداری ، خدمات رسانی و یا استخراج از خط لوله انجام می شود. در هر حال رفع آسیب دیدگی و نقص خط لوله در این موقعیت الزامی است اما خارج کردن خط لوله از سرویس دهی و محروم سازی نقاط دیگری که در بالادست و پایین دست خط لوله قرار دارند می تواند مشکل ساز بوده و همراه با هدرفت پارامترهای مختلفی از جمله وقت ، هزینه و انرژی باشد.

در چنین وضعیتی با استفاده از عملیات استاپل قطعه ای از خط لوله را که دچار آسیب دیدگی ، پوسیدگی یا خوردگی شده است ، از خط لوله جدا می کنند و قطعه ای سالم و بدون نقص را جایگزین آن می سازند. عملیات هات تپ در این موقعیت در زیر مجموعه ی عملیات استاپل اجرا خواهد شد.

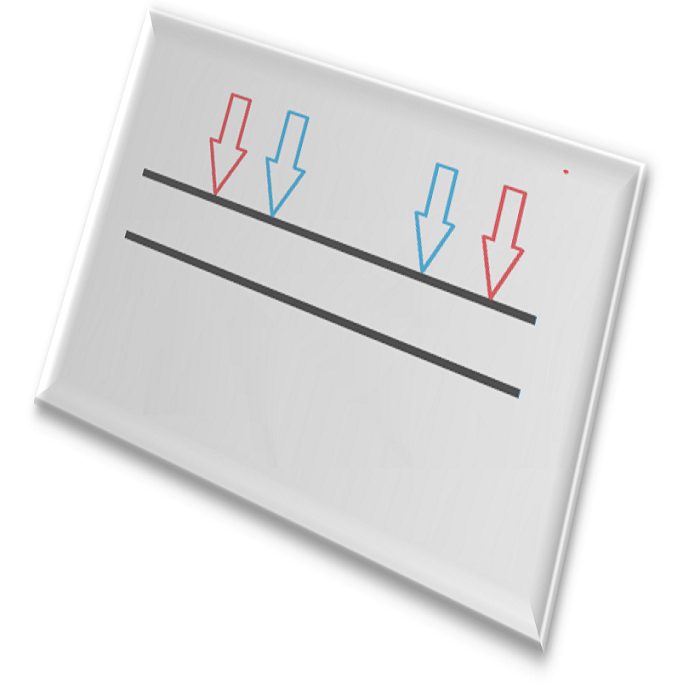

برای شروع عملیات ابتدا چهار سازه ی سه راهی اسپلیت تی را در محل کارگاه ساخت اتصالات می سازند و روی خط لوله به صورت ( —↓–↓———↓–↓— ) نصب می کنند.

در شکل بالا محل نصب اسپلیت تی ها و هم چنین محل برش های ۴ گانه ی هات تپی را روی خط لوله مشخص کرده ایم. اما در عملیات استاپل چه استفاده ای از این برش های ۴ گانه ی هات تپی می شود.

همان طور که گفتیم در عملیات استاپل قصد بر تعویض قطعه ای از خط لوله را داریم. تعویض خط لوله زمانی انجام می شود که جریان درون خط لوله برقرار است و خط لوله در مرحله ی بهره برداری است. برای انجام گرفتن عملیات استاپل ابتدا اتصالات ساخته شده در محل کارگاه را روی خط لوله و مطابق با شکل نصب می کنند. سپس با استفاده از دستگاه هات تپ در محل فلش های قرمز دو برش هات تپی ایجاد می کنند. این دو نقطه توسط قطعه ی لوله انشعابی به یکدیگر وصل می شوند تا جریان درون خط لوله را در پشت منطقه ی عملیات استاپل منحرف کنند و آن را در جلوی منطقه ی عملیاتی استاپل به داخل خط لوله ی اصلی بازگردانند. با استفاده از عملیات انشعابی هات تپ و به نحوی که توضیح داده شد جریان خط لوله برقرار خواهد ماند و برای تعویض قسمت آسیب دیده خط لوله نیاز به توقف در جریان سرتاسری خط لوله نخواهد بود.

پس ایجاد یک مسیر انشعابی در دو نقطه ی قرمز رنگ سیال درون خط لوله هم در مسیر اصلی و هم در مسیر فرعی جریان خواهد یافت. برای تعویض خط لوله نیاز دارند تا جریان درون خط لوله ی اصلی را در نقطه ی آسیب دیده قطع کنند. بنابراین از دو نقطه ی آبی رنگ برای مسدود سازی این قسمت از خط لوله استفاده می کنند.

حالا نوبت به اصلی ترین مرحله در عملیات استاپل می رسد. برای ایجاد برش روی خط لوله در دو نقطه ی آبی رنگ مشخص شده در شکل از دستگاه استاپل استفاده می کنند. دستگاه استاپل دارای ویژگی خاصی در ساز و کار خود است. این دستگاه هم قادر است برش های هات تپی روی خط لوله ایجاد کند و هم قادر به پلاگ گذاری درون لوله و مسدود سازی جریان درون خط لوله است. پلاگ ها قطعاتی هستند که انواع گوناگون با شکل ها و کاربردهای مختلف دارد و پس از ایجاد برش هات تپی تویط دستگاه استاپل ، با استفاده از همان دستگاه استاپل درون خط لوله جایگذاری شده و جریان سیال را تنها در همان بخش از لوله که مابین دو نقطه ی آبی رنگ وجود دارد و آسیب دیده است ، مسدود می سازد. پس از مسدودسازی جریان در قسمت آسیب دیده ی هنوز مقداری سیال به صورت ساکن و جامانده از قبل وجود دارد. این حجم از سیال را با استفاده از شیرهای ایزو له ای که روی قسمت آسیب دیده ی لوله و مابین دو نقطه ی آبی رنگ وصل می کنند تخلیه کرده و لوله را برای برش و تعویض آماده می کنند. پس از برداشتن قطعه لوله ی آسیب دیده و تعویض آن با قطعه ای سالم خط لوله ترمیم می شود و جریان می تواند درون لوله ی اصلی برقرار گردد. در این مرحله پلاگ ها توسط دستگاه استاپل برداشته می شوند و مسدودسازی متوقف می گردد. در محل نقاط آبی رنگ که قبلا محل استقرار دستگاه استاپل بوده فلنج های کور نصب می شود اما لوله ی فرعی ایجاد شده در دو نقطه ی قرمز رنگ در جای خود باقی خواهد ماند و از روی خط لوله برداشته نخواهد شد.

هات تپ ۴ گانه در زیر مجموعه عملیات استاپل و با کمک دستگاه ها و تجهیزات این عملیات قادر خواهد بود تا تعمیرات خطوط لوله طویل را با صرفه جویی در وقت ، هزینه و انرژی را انجام دهد. تیم اجرایی عملیات استاپل شرکت پیشگام صنعت ابزار آماده ی اجرای پروژه های استاپل بر روی خطوط لوله ی موجود در سراسر کشور خواهد بود.