اتصالات نشت بند جزء تجهیزات تعمیراتی خطوط لوله می باشند. این اتصالات زمانی استفاده می شوند که توقف جریان سیال درون خط لوله امکان پذیر نبوده و یا دسترسی به خط لوله برای انجام تعمیرات امکان پذیر نباشد. استفاده از این اتصالات موجب صرفه جویی در وقت و هزینه خواهد شد.

برای مثال زمانی که خط لوله در عمق آب قرار داشته باشد ، در عملیات تعمیراتی نیاز به کار طاقت فرسا و طولانی مدت توسط غواصان در عمق آب خواهیم داشت اما با استفاده از اتصالات نشت بند می توانیم روشی مقرون به صرفه از نظر هزینه و زمان را برای تعمیرات خطوط لوله در نظر بگیریم.

اتصالات در عملیات هات تپ شامل دو زیر مجموعه هستند که اتصالات انشعابی و اتصالات نشت بند نامیده می شوند. اتصالات انشعابی همان اتصالاتی هستند که به منظور انشعاب گیری از خطوط لوله در کارگاه ساخته و روی خط لوله جوشکاری و مونتاژ می شوند. اسپلیت تی یکی از اتصالات انشعابی در هات تپ است که می توان از آن نام برد. اما اتصالات نشت بند زمانی استفاده می شوند که نشتی ، خوردگی یا پوسیدگی لوله در عمق آب ها اتفاق بیفتد. در این زمان مجریان عملیات هات تپ قادر نخواهند بود تا فراید کلی عملیات هات تپ را که ملزم به جوشکاری روی خط لوله می باشد ، به اجرا در آورند. بنابراین برای جلوگیری از هدر رفت زمان و همچنین عدم توقف جریان سیال درون لوله از اتصالات نشت بند استفاده می کنیم.

البته باید بدانیم که فرایند نشتی گیری تنها زمانی پاسخگو خواهد بود که آسیب وارده به لوله خیلی زیاد نباشد. اگر لوله دچار شکستگی و تغییر مسیر شدید شده باشد نشت گیری با اتصالات نشت بند پاسخگوی نیاز تعمیراتی نخواهد بود.

اتصالات نشت بند شامل قطعات مکانیکی هستند که روی خطوط لوله واقع در عمق آب ها یا هر مکان دیگری که نیاز به استفاده از این اتصالات باشد نصب شده و از نشتی سیال درون لوله به خارج از محیط لوله جلوگیری می کنند.

انواع اتصالات نشت بند

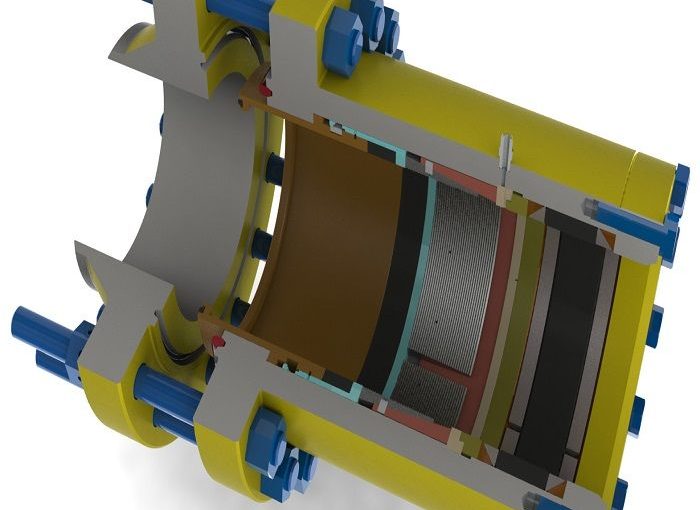

کلمپ ها (Clamp) اصلی ترین اتصالات نشت بند هستند که در انواع مختلف و در مدل های متنوع تولید می شوند. هر کدام از سایزها و انواع مختلف کلمپ ها دارای کارکرد و ویژگی های منحصر به فردی برای نشت بندی خط لوله هستند.

کلمپ ها اتصالاتی دو تکه هستند که با روش bolting به هم متصل می شوند و دور تا دور لوله را همچون کمربندی تحت محافظت و پوشش قرار می دهند. bolting به معنای پیچ و مهره کردن قطعات یک اتصال به هم است.

از کلمپ ها زمانی استفاده می شود که بخشی از خط لوله دچار آسیب ، شکستگی و ترک خوردگی شده و به دنبال آن نشتی رخ داده باشد.

برای مثال تصور کنید بر اثر اصابت یک جسم سخت به لوله ، در بدنه ی آن شکستگی و تغییر مسیر ایجاد شده باشد. در این شرایط استفاده از یک بست مکانیکی نظیر کلمپ نشت بند نمی تواند چاره ساز باشد بلکه باید با استفاده از دیگر اتصالات و روش ها ، عملیات نشت گیری را انجام داد. یکی از این روش ها انسداد خط لوله است که توسط دستگاهی به نام استاپل انجام می شود. در عملیات استاپل ابتدا روی لوله عملیات هات تپ انجام می شود و سپس فرایند انسداد جریان سیال ، تعمیرات و تعویض خط لوله در صورت ضرورت ، و در نهایت بازگرداندن خط به شرایط سابق به انجام خواهد رسید.

در این روش مجموعه ی فرایندها نظیر جوشکاری اتصال روی خط لوله ، انجام عملیات هات تپ و انسداد خط لوله با دستگاه استاپل و از طریق پلاگ های مسدود کننده جریان انجام خواهد پذیرفت.

از دیگر اتصالات نشت بند که در مجموعه عملیات های هات تپ مورد استفاده قرار می گیرند اتصالات اسپلیت اسلیو (split sleeve) و اسمارت فلنج ها (smart flanges) را می توان نام برد.

اتصالات نشت بند اسپلیت اسلیو (split sleeve) به صورت گسترده در تعمیرات خطوط لوله کاربرد دارند. از این اتصالات روی خطوط لوله دارای جریانات نفتی ، گازی ، آب و مواد شیمیایی استفاده می شود. هر دو نیمه ی اتصال اسپلیت اسلیو پس از اتصال روی خط لوله سیستم یکپارچه مستحکمی را به صورت کمربندی دور تا دور لوله ایجاد می کنند. آب بندی این اتصالات با استفاده از پلیمرهای پلاستیکی یا الاستومر یا گسکت ها انجام می شود. الاستومرها و یا گسکت ها با توجه به ماهیت شیمیایی و دمای سیال درون لوله انتخاب می شوند تا در طول فرایند نشتی گیری هیچ منفذی برای نشت سیال وجود نداشته باشد.

در اتصالات نشت بند اسپلیت اسلیو دو پد بالایی و پایینی در دسترس خواهد بود. پد بالایی به نیپل و فلنج نیز متصل است. در بیشتر مواقع نیازی به جوشکاری اسپلیت اسلیو روی خط لوله نیست اما بعضی اوقات ممکن است اتصالات نشت بند اسپلیت اسلیو پس از نصب روی خط لوله جوشکاری شوند تا ایمنی و کیفیت کار افزایش پیدا کند. بر روی لبه های پد بالایی و پایینی اسپلیت اسلیو برآمدی هایی هست که پیچ و مهره های استحکام دهنده اتصال روی آن بسته می شوند. پیش از آغاز عملیات نشت بندی در صورت خشک بودن سطح لوله ، آن را با لوبریکانت های مخصوص یا گریس پوشش دهی می کنند. پس از آن گسکت هایی را بنابر خصوصیات شیمیایی و دمای سیال درون لوله مابین اتصال اسپلیت اسلیو و لوله قرار می دهند. گسکت ها یا الاستومرها کیفیت عملیات نشت بندی را افزایش می دهند. پس از این مرحله پدهای بالایی و پایینی پیچ و مهره شده و تست فشار انجام می شود. در صورت تایید تست فشار عملیات به پایان خواهد رسید.

اسمارت فلنج ها (smart flanges) نیز نوع دیگری از اتصالات نشت بند هستند که برای تعمیرات و نشت بندی در اماکن نامتعارف عملیاتی استفاده می شوند. از اسمارت فلنج ها برای عملیات های توسعه زیر دریایی استفاده می شود. مزیت استفاده از اسمارت فلنج ها راحتی در نصب و وزن پایین است. جمع بندی ساده ی دستگاه و استفاده ی آن در همه ی محیط های زیر دریایی و غیر آبی از دیگر مزیت های این اتصال می باشد.

اسمارت فلنج ها قطعات غیر جوشی یا مکانیکی هستند که در نقاط مختلفی که اجرای عملیات هات تپ مقدور نباشد مورد استفاده قرار می گیرند. زمانی که به ناحیه ای از یک خط لوله آسیب وارد و خط لوله دچار نشت سیال درون خود می شود ، به علت سختی کار غواصی و عدم وجود شرایط محیطی برای جوشکاری ، از اسمارت فلنج ها استفاده می شود.

برای استفاده از اسمارت فلنج ها قطعه ی کوتاهی از خط لوله را که دچار آسیب شده از خط لوله جدا می کنند. سپس یه قطعه لوله ی جدید جایگزین قطعه ی آسیب دیده می شود. پس از آن درز بین خط لوله ی قدیمی و قطعه ی لوله ی جدید توسط اسمارت فلنج ها و با روش bolting (پیچ و مهره) پوشش دهی می شود. سپس تست فشار در محل نشست اسمارت فلنج روی لوله انجام می شود. در صورت تایید تست فشار جریان درون خط لوله برقرار می گردد.

با توجه به نکات فوق می توان گفت اتصالات نشت بند یکی از بهترین اتصالات خط لوله به منظور نشتی گیری و انسداد مجاری برون رفت سیال از درون لوله می شود. شرکت پیشگام صنعت ابزار هم در زمینه تهیه و تأمین کلمپ نشت بند، و هم در خصوص نصب و آب بندی خطوط لوله دارای تجارب بازرگانی و فنی و اجرایی است و ما ضمن بازدید از محل نشتی می توانیم بهترین راهکار را برای رفع نشتی پیشنهاد کرده و در صورت صلاح دید مشتری خود عملیات نشتی گیری را انجام دهیم. ممکن است جمع بندی مطالعات به این نتیجه منجر شود که استفاده از روش استاپل و هات تپ بهترین راهکار است و یا ممکن است ضمن مطالعات تیم مهندسی به بهره گیری از کلمپ نشت بند یا سایر تجهیزات اتصالی نشت بند متقاعد شود. هدف ما ارائه بهترین و مطمئن ترین و در عین حال کم هزینه ترین راهکار برای رفع مشکلات ناشی از خطوط لوله است.