تسمه باربری وسیله ای است که برای حمل بار و یا بلند کردن بار از روی زمین مورد استفاده قرار می گیرد. در بسیاری از مشاغلی که با تجهیزات و ابزارآلات سایز بزرگ سرو کار دارند، استفاده از این تسمه ها حتمی است. تسمه ها می توانند در بسیاری موارد جایگزین زنجیرهای باربرداری شوند. از تسمه ها معمولاً زمانی استفاده می شود که بستن و حمل بار توسط زنجیر غیر متعارف باشد. این مساله بیشتر به منظور جلوگیری از زخمی شدن و آسیب به بار توسط زنجیر به میان می آید. به طور مثال زمانی که بار شما از جنس فلز است اما دارای سطح پردازش شده و یا رنگ شده است، استفاده از زنجیر باربرداری می تواند موجب صدمه به سطح سازه شود. همچنین زمانی که بار دارای وجه و سطوح چوبی و غیره باشد نیز از تسمه باربری استفاده می شود. بستن آن ها در اطراف بار موجب زخمی شدن و آسیب دیدن سطح بار نمی شود. باربرداری با استفاده از تسمه باربری همچنین انعطاف پذیری بیش تری نسبت به زنجیر باربری خواهد داشت.

تسمه باربری

این تسمه ها را می توان در شرایطی که تکیه گاه لازم برای آویختن قلاب یا کارابین طناب وجود ندارد، مورد استفاده قرار داد. تسمه باربری قابلیت آویزان شدن از تیرک، میله ویا دیگر تکیه گاه های افقی را دارد.

این تسمه ها دارای قابلیت انعطلاف بیشتری نسبت به زنجیر و سیم بکسل هستند و بنابراین وزن بار را بهتر مهار می کنند.

بر روی سطح تسمه باربری زنگ زدگی رخ نمی دهد وبه علت خاصیت پارچه ای آن ها لکه ها به سطح بار سرایت نمی کنند.

در محیط هایی که ایجاد جرقه در آن ها می تواند تبعاتی همچون آتش سوزی و اشتعال را به دنبال داشته باشد، از تسمه باربری به طور ایمن و بدون نگرانی می توان استفاده کرد. در ضمن به علت اینکه تسمه جریان برق را از خود عبور نمی دهد و مواد سازنده آن ها در دسته ی نارساناها قرار می گیرد در اماکنی که که خطر برق گرفتگی در آن ها وجود دارد، یشتر مورد استفاده قرار می گیرند.

پیچ خوردن و تاب خوردن وسایل باربری مثل زنجیر چالشی است که می تواند ایمنی حمل بار را تهدید کند اما با استفاده از تسمه های باربری دیگر مشکلی در رابطه با پیچ خوردگی یا تاب برداشتن وجود نخواهد داشت.

شوک شدید ناشی از بار به دلیل خاصیت کشسانی و انعطاف پذیری این تسمه ها مهار می شود.

کارکنان و پرسنلی که حمل بار را توسط این تسمه ها انجام می دهند نیز مشکلی در رابطه با آسیب به دست و دیگر اجزای دخیل در حمل بار نخواهند داشت.

متریال سازنده این تسمه ها بر پایه پلاستیک است و پلاستیک ها مقاومت مناسبی در مقابل پوسیدگی دارند.

تسمه های باربرداری را با پهنا و طول متفاوت می سازند. در باربرداری با این تسمه ها باید نسبت طول به پهنا سنجیده شود. هر چقدر میزان پهنای تسمه بیشتر باشد ایمنی حمل بار بیشتر خواهد بود.

معمولا طول این تسمه ها را از ۳ تا ۴۵ سانتی متر و در تعداد لایه های یک یا دوتایی می سازند. تسمه هایی با دو لایه برای باربرداری به میزان ۳۰ تن نیز به کار می روند.

تسمه باربری را در رنگ های مختلفی تولید می کنند. هر کدام از این رنگ ها نشان دهنده متریال سازنده ی تسمه می باشد. به عنوان مثال در صورتی که رنگ تسمه آبی باشد، متریال سازنده ی آن پلی استر است و در صورتی که رنگ آن سبز باشد نشان دهنده این است که متریال سازنده تسمه از پلی آمید می باشد. رنگ قهوه ای نیز نشان از ساخت تسمه با استفاده از پلی پروپیلن دارد.

تسمه های باربری دارای اتیکت هایی هستند که بر روی آن ها اطلاعاتی در رابطه با باربرداری و استفاده از تسمه درج شده است. این اطلاعات عبارت اند از:

- مشخصات سازنده

- شماره استاندارد

- علامت استاندارد

- کد رهگیری

- متریال و محصولات فرعی به کار رفته

- و حد مجاز بارگیری

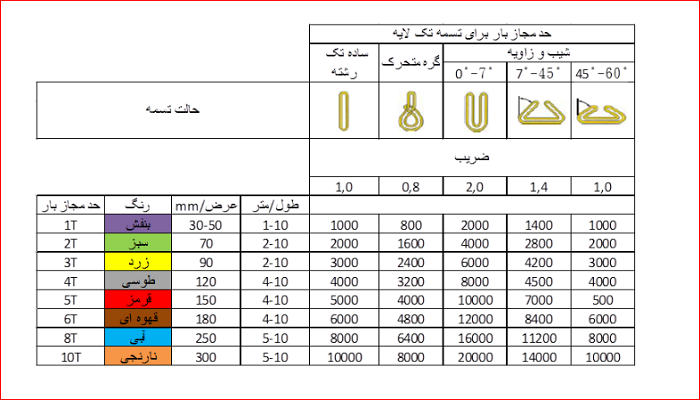

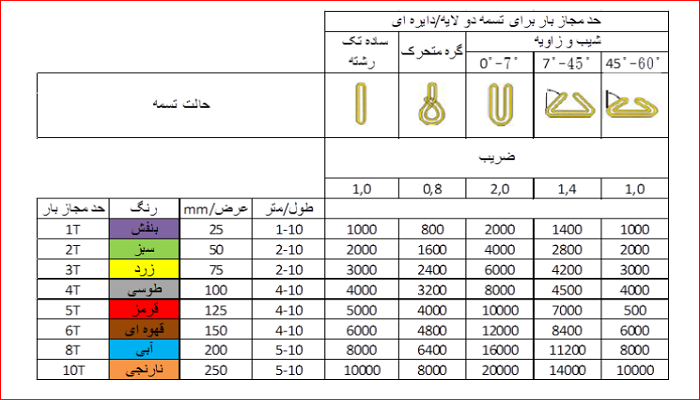

در جدول های زیر می توانید حد مجاز بار برای تسمه های دو لایه و تک لایه را به علاوه دیگر خصوصیات و موارد ایمنی آن ها مشاهده کنید.

بازرسی ادواری و ایمنی تسمه باربری

آغشته شدن تسمه به مواد شیمیایی اسیدی یا بازی و همچنین سوختگی می تواند در مقاومت این تسمه ها اثر منفی ایجاد کند.

پیش از باربرداری باید از وجود ریشه، برش و هر گونه سوراخ بر روی تسمه اطمینان حاصل کنیم.

این تسمه ها در برخی مواضع دارای دوخت هستند و باید از محکم بودن و دوام دوخت اطمینان حاصل شود تا مبدا دوخت ها در برخی مواضع باز شده باشند.

باربری توسط تسمه باید بدون ایجاد گره برای کوتاه کردن تسمه صورت گیرد.

نخ های مغزی این تسمه ها معمولاً به رنگ قرمز هستند. در صورتی که این نوارها قابل رؤیت باشند استفاده از تسمه برای حمل بار ناایمن خواهد بود.

برچسب و اتیکت تسمه برای هر بار باربرداری باید خوانا باشد.

مشاهده هر گونه فرسودگی و سایش در تسمه نشان از پایان عمر آن خواهد داشت.

کاربرد تسمه باربری در هات تپ

در عملیات هات تپ نیز از تسمه باربری استفاده فراوان می شود. اتصالات در هات تپ به طور دائم بر روی خط لوله باقی می مانند و بنابراین باید داری سطحی باشند که در برابر عوامل خورنده و محیطی مقاومت طولانی مدت داشته باشد. به همین منظور سطح اسپلیت تی را با استفاده از عملیات مختلف، پردازش می کنند و پس از پردازش سطح آن را با موم و رنگ پوشش دهی می کنند. اسپلیت سازه ای است که در اکثر مواقع دارای اوزان بالایی است و جابجایی آن توسط نیروی انسانی غیر ممکن خواهد بود. بنابراین به منظور جابجایی اسپلیت تی از محل کارگاه به فاز عملیاتی و همچنین ممانعت از آسیب دیدن سطح آن از تسمه باربری استفاده می شود.

از این تسمه برای نگهداری و مستقر سازی بسیاری دیگر از ادوات مورد استفاده در هات تپ مثل نگهداری دستگاه هات تپ استفاده می شود. ابزارآلات سنگینی در محل کارگاه و عملیات هات تپ وجود دارند که می توانند با استفاده از تسمه بابری حمل شده و یا در مکان مناسب مستقر شوند.