عملیات هات تپ یا انشعاب گیری به روش گرم (Hot Tap Operation)، از جمله عملیات های جاری روی خطوط لوله و مخازن است که به دلیل تنوع کاربردی بسیار مورد استفاده بهره برداران و فعالان واحدهای صنعتی، علی الخصوص واحدهایی قرار می گیرد که در زمینه های نفت، گاز، پتروشیمی، و انتقال سوخت فعالیت می کنند. این عملیات دارای ماهیت زنده است به این معنی که همزمان با فعالیت خط لوله و مجتمع به انجام می رسد. در واقع زمانی که لوله تحت فشار و در حال انتقال سیال است، یک برش روی آن انجام می گیرد و انشعاب جدید روی آن ایجاد می شود. طبق یکی از تعاریفی که یکی از شرکت های فعال در این زمینه به نام آلسترن (alstern) ارائه داده است، عملیات هات تپ به شرح زیر می باشد:

Hot tapping is a method of employing an under pressure drilling machine to cut a hole in an operating pipeline or storage vessel which allows for a new branch connection from the existing pipe or vessel without any interruption to the flow.

Hot tapping is also the first procedure in line stopping, where a hole saw is used to make an opening the pipe, so a line plugging head can be inserted.

در این تعریف عملیات هات تپ روش به کارگیری از یک دستگاه سوراخکاری تحت فشار (به نام دستگاه هات تپ) به منظور ایجاد برش یا سوراخ روی لوله ها و مخازن زنده و در حال فعالیت خوانده می شود. هدف از این کار ایجاد یک اتصال انشعابی جدید روی لوله یا مخزن است، به طوری که هیچ وقفه ای در فرایند عملیاتی لوله یا مخزن مربوطه به وجود نیاید.

علاوه بر این عملیات انشعاب خط لوله گام اول در فرایند استاپل یا انسداد خط لوله می باشد. برای انجام عملیات استاپل نیازمند یک سوراخ و یک برش روی لوله هستیم تا پلاگ از مجرای آن وارد لوله شود. این عملیات توسط دستگاه هات تپ انجام خواهد گرفت.

عملیات هات تپ دارای کاربردهایی متنوع است اما پرکاربردترین حوزه هایی که این عملیات در خصوص شان انجام می گیرد به شرح زیر هستند:

Insertion of a new branch in an operational pipeline

بیشترین مورد استفاده عملیات هات تپ برای مواقعی است که مجریان و بهره برداران شرکت صنعتی می خواهند طرح های عملیاتی موجود را توسعه دهند. در این راستا آن ها می توانند با ایجاد یک انشعاب جدید و هدایت جریان سیال به مجاری خطوط لوله جدید طرح های موجود خود را توسعه دهند. برای این کار معمولاً خطوط لوله پرفشار و دارای سایز بالا انتخاب می شوند تا فاز توسعه جدید تغذیه کافی و مناسب برای جریان سیال داشته باشد. یکی از مهم ترین نکات در طرح های توسعه خطوط لوله این است که انشعاب ایجاد شده روی خطوط لوله موجود باید توانایی آن را داشته باشد که طرح توسعه جدید را تأمین کند. در این خصوص محاسبه فشار و جریان سیال از وظایف برنامه ریزان و بهره برداران می باشد. اما شرکت پیشگام صنعت ابزار با توجه به تجربه بالای خود در زمینه انجام عملیات هات تپ قادر است مشتریان را در خصوص انتخاب محل و لوله مناسب انشعاب خط لوله جهت طرح توسعه خود راهنمایی کند. می توان گفت یکی از رایج ترین کاربردهای عملیات انشعاب گرم مربوط به این مورد می باشد.

Insertion of branch that require to drain off large amount of fluid

مورد دیگر کاربردی در عملیات هات تپ ایجاد یک انشعاب جدید روی خطوط لوله ای است که نیازمند آن هستند که حجم زیادی از سیال از آن ها تخلیه شود. در این مواقع روی خط در حالی جریان درون آن وجود دارد اتصال سه شاخه اسپلیت تی نصب می شود و سپس عملیات هات تپ روی لوله انجام می شود تا مجرای دسترسی به سیال لوله فراهم شود. طبیعتاً از آن جا که روی اتصال سه شاخه مذکور یک ولو نصب خواهد شد، برون رفت سیال تحت کنترل خواهد بود و برنامه ریزان هر زمان که نیاز باشد به هر دلیلی با باز کردن ولو حجم مورد نظر سیال را تخلیه کرده و ولو را می بندند.

Insertion or replacement of valve in an operational pipeline

نصب یا تعویض ولو موجود روی خط لوله از دیگر مواردی است که عملیات هات تپ در مورد آن مصداق دارد. اصولاً نصب ابزارهای کنترلی روی خطوط لوله زمانی که سیال درون لوله در جریان است فقط از طریق انجام عملیات انشعاب از خط لوله امکان پذیر است. در غیر این صورت می باید لوله تخلیه شده و عملیات برش و نصب ابزار روی آن انجام شود که طبیعتاً فرایندی زمان بر و هزینه بر است. به جای این روش سنتی، می توان با استفاده از انشعاب گرم ولو و سایر ابزارهای کنترلی مورد نظر را روی لوله نصب کرد.

Preparing the pipeline for line stopping

یکی دیگر از موارد کاربرد عملیات هات تپ، انجام عملیات لاین استاپ و استاپل می باشد. چنان که می دانیم انجام عملیات لاین استاپ در درجه اول مستلزم این است که پلاگ های دستگاه استاپل به فضای درون لوله نفوذ کنند و این حاصل نخواهد شد جز از طریق برش لوله و گشودن مجرای دسترسی به فضای داخلی خط لوله. عملیات انشعاب گرم یا هات تپ بهترین راهکار برای برش لوله است. با استفاده از عملیات هات تپ مجرای دسترسی به خط لوله فراهم می شود، سپی دستگاه استاپل روی ولو نصب می شود و با پیشروی به فضای داخلی لوله انسداد خط را به انجام می رساند.

موارد فوق عمده ترین کاربردهای عملیات انشعاب گرم هات تپ محسوب می شدند، اما این بدان معنا نیست که کاربرد این عملیات محدود به موارد فوق است. با توجه به نیازهای مشتریان می توان کاربردهای متعددی برای انجام عملیات هات تپ برشمرد. به این دلیل این عملیات با وجود دشواری ها و ویژه بودن فرایند، یکی از عملیات های رایج و تکرار شوند روی خطوط لوله است. مجتمع های صنعتی که با طرح ها و برنامه هایی نظیر توسعه خطوط لوله موجود، تعمیر اتصالات و تجهیزات، تعویض قطعات، تغییر طرح پایپینگ، تغییر مکان عملیاتی فرایندها و مواردی از این نظیر سر و کار دارند بدون شک درگیر عملیات هات تپ خواهند بود.

شرکت پیشگام صنعت ابزار یکی از مجریان نام آشنای انجام عملیات های انشعاب گرم هات تپ و استاپل روی خطوط لوله و مخازن کشور است که طی بیش از ده سال موفق به انجام صدها عملیات هات تپ گردیده است. این عملیات ها در واحدها صنتی مختلف اعم از پالایشگاه ها و ترمینال های نفتی، مجتمع های پتروشیمی، واحدهای صنایع سنگین نظیر ذوب آهن و فولاد و…. انجام شده است. حتی واحدهای خدمات شهری نظیر شرکت های آب و فاضلاب نیز می توانند از خدمات هات تپ بهره ببرند و در این راستا شرکت پیشگام صنعت ابزار پروژه های متعدد در زمینه انجام عملیات هات تپ روی خطوط لوله آب برای واحدهای خدماتی مختلف از جمله شرکت آب و فاضلاب استان تهران را داشته است.

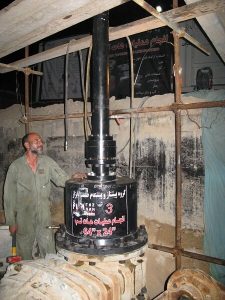

فیلم موجود، تصاویر برخی از پروژه های انشعاب گرم شرکت پشگام صنعت ابزار طی سالیان گذشته را نشان می دهد. این تصاویر عکس هایی از مراحل مختلف کار را شامل می شوند که روی خطوط لوله دارای سایزهای متفاوت و انشعاب های هات تپ متنوع انجام گرفته اند. عملیات هات تپ شامل مراحل متعددی است. ابتدا فاز ساخت و نصب اتصال های سه شاخه روی خط لوله انجام می گیرد. این اتصال معمولاً بر اساس سایز لوله اصلی، سایز انشعاب، فشار سیال و ضخامت لوله تعیین می شود. در اغلب موارد اتصال مورد نظر اسپلیت تی خواهد بود اما به فراخور نیاز و محاسبات مهندسی بر اساس استانداردهای جوش ممکن است از اتصالاتی دیگر استفاده شود. در هر صورت وجود یک نیپل به عنوان ورودی انشعاب جدید برای انجام عملیات هات تپ ضروری است. دستگاه هات تپ مستقیماً روی لوله نصب نخواهد شد، بلکه روی ولوی قرار خواهد گرفت که آن نیز روی اتصال سه شاخه نصب شده است. از این رو نیپل این اتصال می بایست دارای فلنج باشد تا ولو روی آن قرار گرفته و پیچ و مهره شود. پس از نصب ولو، دستگاه هات تپ روی ولو نصب شده و عملیات برش لوله از طریق پیشروی دستگاه هات تپ به انجام خواهد رسید. چگونگی بار دهی، میزان پیشروی لازم، فشار عملیاتی مورد نیاز برای دستگاه هات تپ و مواردی از این قبیل، آیتم هایی هستند که انجام عملیات هات تپ را تحت تأثیر خود قرار می دهند.

تصاویر مونتاژ شده در فیلم بالا بخشی از مراحل انجام عملیات در مکان های مختلف را نشان می دهند. شرکت پیشگام صنعت ابزار در مجتمع ها و واحدهای صنعتی مختلف عملیات های متنوعی را به انجام رسانده است. سایز انشعابی این عملیات ها از ½ اینچ آغاز شده و تا ۴۸ اینچ را پوشش داده است. عملیات های هات تپ ۴۸ اینچ شرکت پیشگام صنعت ابزار به پروژه پالایشگاه اصفهان باز می گردد که در صدد بودند روی خط لوله بنزین ۴۸ اینچی خود انشعاب گیری گرم انجام دهند. با توجه به سایز بالای لوله و نیز سایز به سایز بودن عملیات هات تپ، انجام مراحل کار دشواری های خاص خود را داشت اما با اتخاذ تذابیر فنی و مهندسی کل مراحل بدون بروز کوچک ترین ایرادی به اتمام رسید. البته دستگاه ها و تجهیزات، و نیز دانش فنی مان به ما اجازه انجام عملیات تا سایز ۷۲ اینچ را نیز می دهد، اما به جهت عدم دریافت هر گونه سفارش در این خصوص، تا زمان حاضر بزرگ ترین سایز انشعابی عملیاتی ما ۴۸ اینچ بوده است.

شرکت پیشگام صنعت ابزار از انواع دستگاه های هات تپ در سایزهای مختلف برخوردار است و از این حیث مناسب ترین شرایط فنی و تجهیزات مکانیکی برای انجام عملیات را اتخاذ می کند. دستگاه های این شرکت تولید شده شرکت میراژ انگلستان می باشند که از واحدهای بزرگ تولید کننده دستگاه های ارائه خدمات خطوط لوله در سایزها و انواع مختلف است. این دستگاه ها به فراخور نیاز هر عملیات، بازسازی و باز تعمیر شده و وقتی مناسب برای عملیات باشند پیش از نصب معمولاً تست فشار روی آن ها صورت می گیرد تا نسبت به ایمنی و اطمینان از فرایند حین اجرای هات تپ مطمئن شویم.