رسپیراتورها ابزارهایی هستند که در محیط های کاری به منظور محافظت از سیستم ایمنی مورد استفاده قرار می گیرند. محیط های کاری مثل کارگاه هات تپ محلی است که در آن عملیات های مختلفی از جمله جوشکاری، فرزکاری، سنگ زنی و غیره انجام می شود. تمامی این اعمال می توانند ذراتی را در هوا منتشر کنند که برای سیستم تنفسی مضرند. استنشاق گازها و مواد شیمیایی متفاوتی که در محیط های کارگاهی و عملیاتی پراکنده اند نیز می توانند سبب آسیب به شش ها و سیستم تنفسی شود. برخی از ادوات و ابزارآلات مورد استفاده در کارگاه ها و محیط های کاری می توانند موادی از قبیل آزبست را در هوا پراکنده کنند که تنفس این مواد یا مواد مشابه آن می تواند بیماری هایی را برای شش ها و دیگر اجزای سیستم تنفسی به وجود بیاورند. اما راه حل ایمنی برای محافظت از سیستم ایمنی تا حد امکان حذف عوامل آسیب زا است اما در صورتی که نتوان این موارد را حذف کرد با استفاده از تجهیزات محافظت از سیستم ایمنی مثل رسپیراتور می توان عوامل خطر را از کارکنان برحذر داشت.

رسپیراتور

وسیله ای است برای حفظ بینی، دهان و یا کل صورت در برابر اتمسفر خطرناک محیط کاری. این تجهیزات به دو نوع محکم و شل تقسیم می شوند.

رسپیراتور پوشش محکم، تجهیزی محافظتی است که از رستنگاه مو تا ریز چانه را می پوشاند. تمامی منافذ و سوراخ های تنفسی با استفاده از این تجهیزات پوشیده می شوند. انواع آن ها عبارت است از: ماسک نیم صورت، ماسک ربع صورت، ماسک تمام صورت و گیره ی دماغ و دهانی.

رسپیراتور پوشش شل، سرپوش ها یا کلاهک هایی هستند که کل سر و صروت را می پوشانند. انواع این تجهیزات نیز شامل هلمت، هود، لباس سرتاسری و ماسک صورت شل هستند.

رسپیراتور تصفیه کننده ی هوا

این تجهیزات همراه با فیلتر تصفیه کننده ی هوا هستند که پس از عبور دادن هوا می توانند ذرات و آلاینده های درون هوا را فیلتر کنند.

طبقه بندی رسپیراتورها

این تجهیزات از لحاظ کاربرد و طرز کار به دو نوع اصلی تقسیم می شوند.

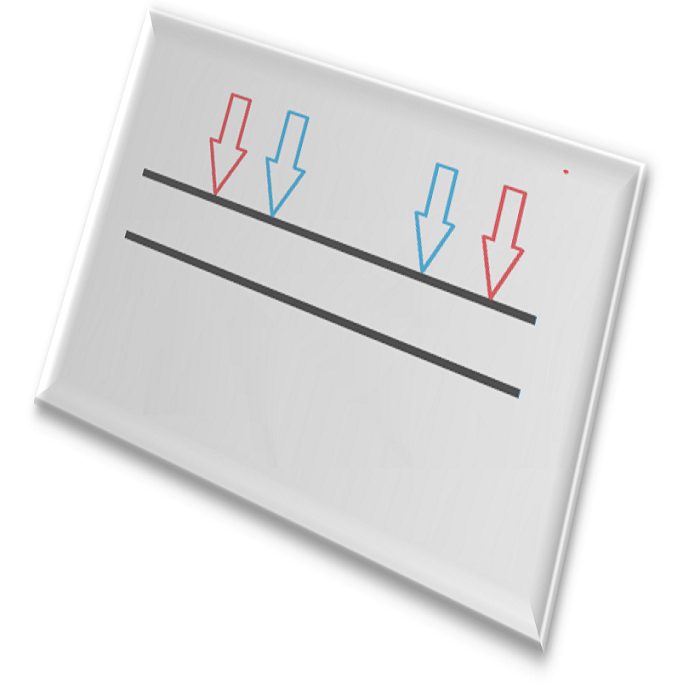

- تصفیه کننده ی هوا: این تجهیزات دارای فیلتر هستند و آلاینده های هوا را با استفاده از فیلتر، کارتریج و کانسیتر جذب می کنند. این تجهیزات نیروی لازم برای استنشاق کاربر را توسط یک منبع تأمین نیرو به نام PAP تولید می کنند. با استفاده از این فیلترها می توان ذرات آسیب رسان جامد یا مایع را فیلتر کرد.

- هوارسان: زمانی که میزان آلودگی هوای محیط آنقدر بالا باشد که استاندارد لازم با تنفس و استنشاق را نداشته باشد از رسپیراتورهای هوارسان استفاده می شود. این رسپیراتورهای هوای مورد نیاز برای تنفس فرد را از منبعی که حاوی هوای تمیز است تأمین می کنند. این هوارسان ها خود به دو نوع هوارسان خارجی و هوارسان خود تأمین تقسیم می شوند. هوارسان های خارجی را زمانی مورد استفاده قرار می دهند که امکان حمل کپسول توسط فرد وجود نداشته باشد. هوارسان های خود تأمین نیز کپسولی دارند که درون آن هوای پاک وجود دارد و فرد می بایست آن را همراه خود حمل کند.

معیار های انتخاب رسپیراتور

برای انتخاب کردن این تجهیزات باید شرایط اتمسفر محیط کار را ارزیابی کرد. مهم ترین ارزیابی هایی که باید برای انتخاب مناسب ترین رسپیراتور استفاده شوند به شرح زیر خواهند بود:

- محیط کار دارای چه آلاینده هایی است؟

- ماهیت این آلاینده ها چیست؟

- خواص فیزیکی و شیمیایی آن ها کدام است؟

- تا چه حد می توان در معرض آن ها قرار گرفت؟

- غلظت مورد انتظار این آلاینده ها در محیط چقدر است؟

- خطر آنی آنها بر سلامت فردی (IDLH) چیست؟

- غلظت اکسیژن موجود در محیط کاری چقدر است؟

- آیا این آلاینده ها چشم را نیز می سوزانند؟

- آیا آلاینده های منتشره در هوا از روغنی هستند؟

پس از ارزیابی و پاسخگویی به موارد فوق باید از آلاینده های هوا نمونه برداری انجام شده و مدلسازی مواجهه ی کارکنان با آن ها نیز انجام شود.

الزامات استفاده از رسپیراتورها

برای استفاده از این تجهیزات در هر محیط کاری باید این سنجش انجام شود که رسپیراتور تا چه حد توان مقاومت در برابر آلودگی را خواهد داشت. هم چنین باید آزمون هایی را به صورت کمی و کیفی مورد اجرا کرد تا از فیت بودن و کارامد بودن رسپیراتور بر روی صورت کارکنان اطمینان حاصل کرد.

موی سر زخم ها پانسمان ها و غیره نباید در فیت شدن رسپیراتور خللی ایجاد کنند.

در کارگاه هات تپ عملیات جوشکاری، برشکاری با هوا برش، سنگ زنی و فرزکاری انجام می شود. انواع این عملیات بر روی قطعات فلزی پیاده می شوند و در نهایت سازه ی اتصال را حاصل می نمایند. به منظور صیقل دهی و تقارن دقیق در اتصالات هات تپی از عملیات فوق استفاده می شود. هر کدام از این عملیات می توانند ایروسول های آلاینده ی هوا را وارد اتمسفر کارگاه کنند. به خصوص عملیات جوشکاری که می تواند فیوم های سمی را در محیط اطراف جوشکار پراکنده کند. استفاده از وسایل محاظتی از از سیستم تنفسی یکی از راه کارهایی است که برای حفظ سلامت تنفسی کارکنان در نظر گرفته شده است.

ها تنها یک مورد از تجهیزات محافظت کننده از سیستم تنفسی هستند و بسته به نوع عملیات از تجهیزات محافظتی متفاوتی استفاده می شود.