هات تپ یکی از روش های انشعاب گیری بر روی خطوط لوله ی حاوی سیال می باشد. Hot tap نیازمند اتصالاتی است که به دو روش مکانیکی و جوشکاری به لوله و به یکدیگر متصل می شود. عمده ترین روش اتصال در هات تپ روش جوشکاری است.

جوشکاری و یا welding برای اتصال دائمی قطعات بر روی خط لوله استفاه می شود. در هات تپ به دلیل جریان سیال درون لوله و تعطیل نکردن خط لوله نیاز است که قبل از جوشکاری بر روی تجهیزات شرایط جوشکاری را مطابق با استاندارد WPS و PQR بررسی کنیم. همچنین باید درباره ضخامت و جنس لوله اطلاعات کافی داشته باشیم تا درهنگام جوشکاری با مشکل مواجه نشویم. برای مثال ممکن است ضخامت اسمی که اپراتور به ما می دهد۶۰۰CM باشد ولی زمانی که ضخامت لوله را اندازه گیری می کنیم این ضخامت ۴۰۰CM باشد. این اختلاف اندازه می تواند ناشی از باقی ماندن سیال درون لوله و خوردگی آن باشد در این صورت از ضخامت لوله کاسته می شود .

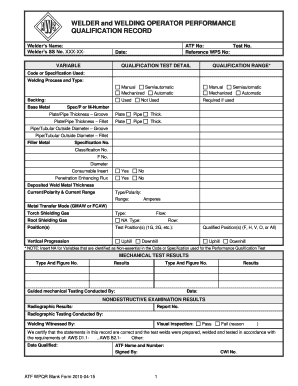

در فرایند انشعاب گیری گرم قبل از شروع هر بخشی از عملیات نیاز است است که یکسری بررسی هایی انجام شود. یکی از بررسی های مورد نیاز قبل از جوشکاری که به صورت دستورالعمل مکتوب WPS & PQR به اپراتور داده می شود.

WPS (welding procedure specification) طبق استاندارد AWS تقریبا ۱۷۰ نوع اتصال با روش های مختلف، انواع پارامترهای جوشکاری مانند محدوده ضخامت مورد نیاز، ولتاژ و غیره را معرفی کرده. WPSبهترین راه چک کردن کیفیت جوش است. به طور کلی هدف wps مشخص کردن جزئیات قطعه مورد نظر جوشکاری است.

PQR( Procedure qualification record) نتایج بدست آمده از آزمایش های مخرب و غیر مخرب در مورد جوش مورد نظر است .

انواع روش های جوشکاری:

- جوشکاری با قوس الکتریکی : از قوس الکتریکی به عنوان منبع حرارتی در جوش استفاده می شود. انواع روش های قوس الکتریکی عبارت است از: ۱- جوش با الکترود دستی پوشش دار ۲- جوش زیر پودری ۳-جوش با گاز محافظ ۴- جوش با گاز محافظ و الکترود تنگستنی ۵- جوش پلاسما.

- جوش مقاومتی: فرایند های این گروه عبارت است از :۱- جوش نقطه ای ۲- درز جوشی ۳- جوش تکمه ای ۴- جوشکاری با استفاده از قالب.

- جوشکاری حالت جامد: روش های حالت جامد شامل: ۱- جوشکاری اصطحکاکی ۲- جوشکاری نفوذی ۳- جوشکاری با امواج ما فوق صوت.

- جوش با گاز

- جوش با اشعه الکترونی

- جوش با برق : ۱-برق متناوب . ۲- برق مستقیم

- جوش با الکترود

برای جوشکاری در هات تپ بیشتر از روش جوش با الکترود استفاده می کنیم. الکترود یک سیم روکش دار از جنس فلز است و از دو بخش ۱- فلز جوش . ۲- پوشش روی فلز تشکیل شده است. الکترود ها انواع مختفی دارند که بسته به نوع کار و لوله از الکترود مناسب استفاده می کنند. برای مثال الکترود ۷۰۱۸ و یا الکترود ۶۰۱۳٫

انواع تست جوش :

تست های غیر مخرب (NDT) شامل:

- بررسی چشمی (VT) : هدف از visual test یافتن ایراد هایی در سطحی جوش و فلز است که با چشم دیده میشود مانند ذوب ناقص در سطح فلز اصلی و فلز جوش ، پرنشدگی ، تحدب و تعقر و …

- تست مایعات نافذ (PT): pain test برای پیدا کردن مشکلات سطحی جوش و قسمت هایی که حرارت روی آن تاثیر می گذارد کاربرد دارد. روش کار به این صورت است که اول سطح فلز را با یک برس سیمی تمیز می کنیم تا گل جوش، جرقه ها و غیره از روی آن زدوده شوند. سپس با استفاده از یک تمیز کننده شیمیایی سطح جوش را کامل تمیز میکنیم در مرحله بعد تمامی سطح جوش را توسط یک مایع با نفوذ زیاد به مدت ۱۵ تا ۲۰ دقیقه می پوشانیم. سپس با توجه به نوع مایع نافذ سطح جوش را با مواد شیمایی و آب تمیز می کنیم. در مرحله آخر از مایع ظاهر کننده اسفاده می کنیم. مایع ظاهر کنندع را به طور کامل روی سطح جوش می ریزیم. مایع ظاهر کننده به خاطر رنگی بودن تمام عیوب و کاستی ها را نشان می دهد.

- تست ذرات مغناطیسی (MT): این تست علاوه بر موارد ذکر شده در تست PT عیوب زیر سطحی مانند ترک ها و سوراخ های کرمی راه نیافته به سطح جوش در نزدیکی سطح را نشان می دهد. برای این تست به این صورت عمل می کنند که اول سطح فلز را کامل تمیز می کنند. سپس با نوعی رنگ سفید سطح را می پوشانند و یک میدان مغناطیسی به صورت عمودی و موازی در اطراف بخش رنگ شده، قرار می دهند. حالت عمودی ترک های طولی و حالت موازی ترک های عرضی را نشان می دهد. در مرحله بعد میدان مغناطیسی را اعمال می کنیم سپس ذرات آهن ریز را روی سطح قرار می دهیم. این مسأله سبب می شود تا براده ها جهت گیری کنند.

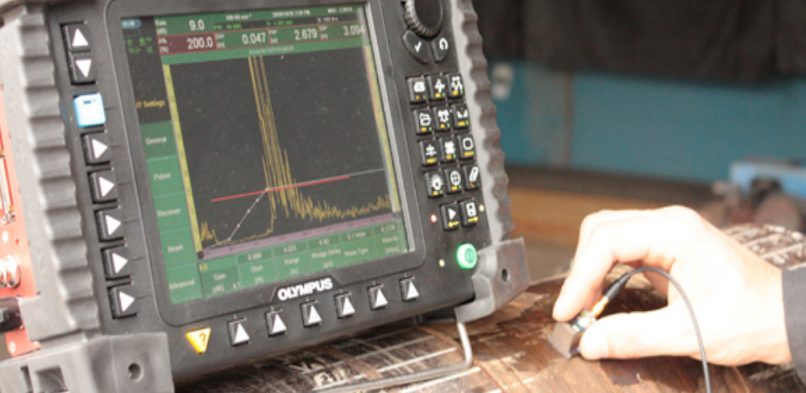

- تست ذرات مغناطیسی (MT): هدف تست پیدا کردن عیوب زیر سطحی در عمق فاز اصلی و فلز جوش است. در مرحله اول ابتدا سطح را با برس سیمی تمیز می کنیم. سپس با استفاده از بلوک مرجع دستگاه را کالیبره میکنیم. در مرحله آخر ابتدا سطح جوش را با تمیز کننده شیمیایی تمیز کرده و سپس سطح را بوسیله پراب التراسونیک پاک می کنیم. شیوه کار در این تست علائمی است که روی دستگاه CRT به خاطر شکست و بازتابش امواج فراصوتی نشان می دهد.

تست های مخرب :

- تست خمش

- تست کشش

- تست ضربه

- تست شکست

معایب و مزایای جوشکاری چیست ؟

مزایا:

- محکم و دائم بودن اتصالات

- نداشتن محدودیت در ضخامت

- ارزان تر بودن

معایب:

- عدم توانایی در جدا کردن تجهیزات

- آسیب دیدن فلز اصلی به خاطر حرارت

- نیاز به بررسی

- مضر برای سلامتی افراد (فیوم های جوش)