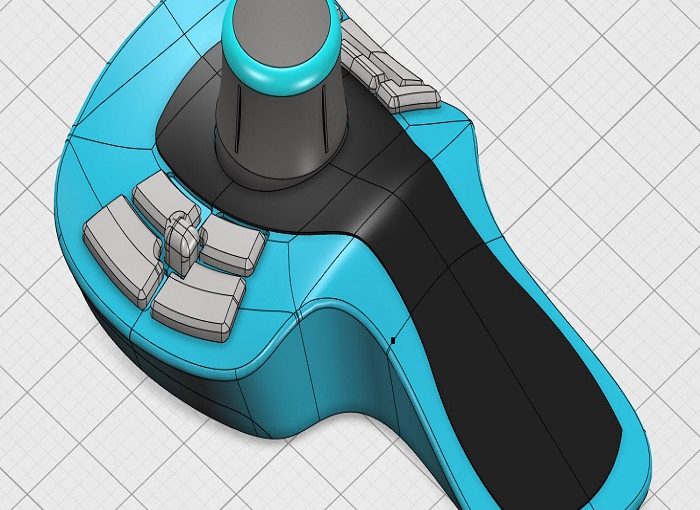

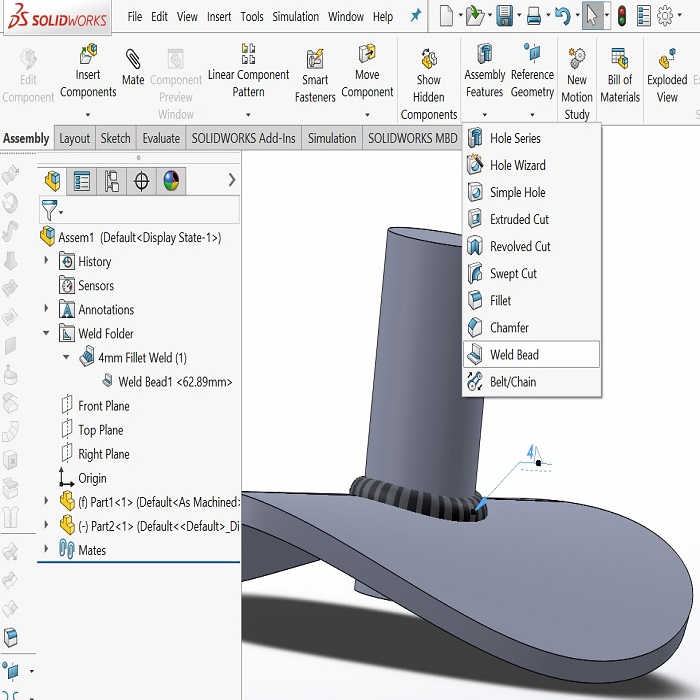

نرم افزار سالیدورک نرم افزاری برای طراحی سه بعدی در محیط کامپیوتر است که با استفاده از آن می توانیم مدل هایی را برای جامدات ارائه دهیم. طراحی در این نرم افزار به صورت مکانیکی انجام می شود. نرم افزار سالیدورک تولید شرکت Dussault System می باشد و نرم افزاری قوی در بین تمامی نر افزارهای CAD و CAE است. این نرم افزار در طراحی اتصالات خطوط لوله ای که در هات تپ مورد استفاده قرار می گیرند، کاربرد زیادی دارد.

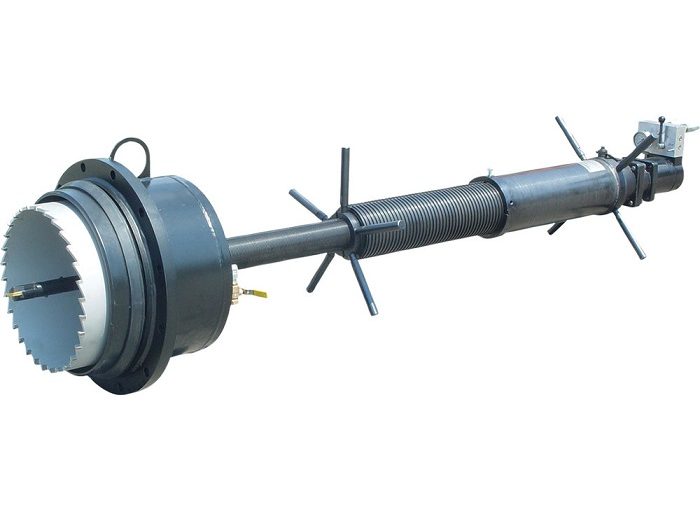

عملیات هات تپ بر روی خطوط لوله و یا مخازن اجرا می شود. خطوط لوله و مخازنی که عملیات هات تپ بر روی آن اجرا می شود می توانند در پالایشگاه ها، نیروگاه ها و واحد های پتروشیمی وجود داشته باشند. این خطوط انتقال دهنده سیالات از محل استخراج یا تولید به محل بهره برداری یا مصرف هستند. در برخی مواقع نیاز است تا سیال درون این خطوط را به منظور مصرف یا بهره برداری به واحد دیگری منتقل کنیم. در چنین شرایط دو راهکار را پیش رو خواهیم داشت. راهکار اول این است که برای انشعاب گیری از خط لوله، جریان سیال درون آن را در زمان انشعاب گیری متوقف کرده و لوله را ایزوله را کنیم. راهکار دوم این است که برش را بر روی لوله ی تحت فشار (دارای جریان) ایجاد کنیم. راهکار دوم همان عملیات هات تپ است. در عملیات هات تپ و در حین برش هات تپی خط لوله دارای جریان است و لوله به اصطلاح تحت فشار خواهد بود. اینکه لوله در زمان انشعاب گیری دارای جریان است مزیت های فنی، ایمنی و اقتصادی را به دنبال خواهد داشت.

مزیت فنی: برش بر روی لوله زاینده ی حرارت بالایی است و جریان درون لوله به مانند سیستم خنک کننده عمل می کند و حرارت موجود در نقطه ی برش را به خود جذب کرده و از منطقه ی عملیاتی دور می شود.

مزیت ایمنی: با دور شدن متناوب حرارت از منطقه ی عملیاتی خطر احتراق یا انفجار کاهش پیدا می کند.

مزیت اقتصادی: با قطع کردن جریان درون لوله میزان بهره برداری از خط کاهش می یابد و بنابراین ضررهای اقتصادی متوجه صاحبان خطوط لوله (دولتی و خصوصی) می شود. اما در عملیات هات تپ انشعاب گیری از خط لوله بدون توقف در جریان انجام خواهد شد.

برای اجرای عملیات هات تپ اجزای سه گانه اصلی و دیگر اجزای فرعی مورد نیاز هستند.

اجزای اصلی عملیات هات تپ را اتصالات، ولو (شیر) و دستگاه هات تپ تشکیل می دهند. این سه جز به صورت متوالی بر روی خط لوله یه یکدیگر وصل می شوند.

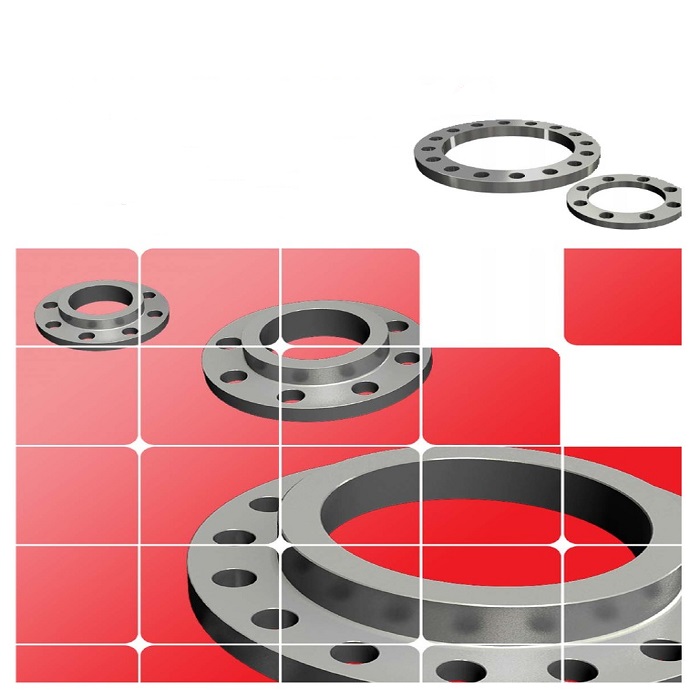

اتصالات سازه های نشت گیر خطوط لوله هستند که با پوشش دهی حفره ی هات تپی مانع از خروج سیال از محیط داخلی لوله پس از ایجاد برش می شوند.

این اتصالات را براساس اندازه ها و پارامترهای مربوط به خطوط لوله طراحی می کنند. با استفاده از اندازه خطوط لوله ی اصلی و انشعابی مدل اتصال را در نرم افزارهایی مانند سالیدورک طراحی می کرده و سپس نقشه ی آن را استخراج می کنند. برخی از قطعات اتصالات خطوط لوله ساختاری دارند که نمی توان به راحتی اندازه و ابعاد آن ها روی قطعات پیاده کرد. این قطعات ابتدا باید در نرم افزار سالیدورک یا کتیا طرح ریزی شوند و پس از آن باید از نقشه ی آن ها قالب هایی تهیه کرد تا با استفاده از این قالب ها بتوان برشکاری و ساخت قطعه را با دقت بالایی انجام داد.

نرم افزار سالیدورک SOLIDWORKS

طراحی در نرم افزار سالیدورک در سه محیط مختلف انجام می شود که عبارت اند از DRAWING، ASSEMBLY و PART. طرح ها و مدل های تولید شده در این نرم افزار می توانند وارد نرم افزارهایی مثل CAD شوند و در آن جا مورد تجزیه و تحلیل قرار گیرند. نرم افزار سالیدورک بر مبنای پاراسالید عمل می کند. پارامترهای مورد نیاز را می توان در این نرم افزار به صورت عددی و هندسی به کار برد و این یکی از بهترین مزیت های این نرم افزار است. یکی دیگر از مزیت های قابل توجه این نرم افزار، عدم درگیری با محاسبات پیچیده ی ریاضی است.

علاوه بر فرایندهای مدلسازی، سالیدورک را می توان برای طراحی اعمالی همچون ورق کاری، جوشکاری، ریخته گری، قالب سازی، تزریق پلاستیک، جوش دادن قطعات و غیره نیز به کار برد.

مزایای نرم افزار سالید ورک SOLIDWORKS

- امکان تهیه فیلم و انیمیشن در حین موتاژ و دمونتاژ شدن مدل مورد نظر

- عملکرد سریع

- امکان معادله نویسی و برقراری ارتباط میان اندازه ها و پارامترهای مختلف

- امکان طراحی قالب های مختلف از جمله فلزی و پلاستیکی

- امکان سه بعدی سازی مدل های استخراجی در نرم افزار ۳D MAX.